KZ Story

고려아연이 지향하는 브랜드 가치, 미래 비전을 공유합니다.

[Metal Unboxing 02] 고순도 금속 추출을 향한 고군분투

2024-03-29

Series 02

METAL

UN-

BOXING

고순도 금속 추출을 향한 고군분투

01

우리 일상생활에 광물이 많이 쓰이나요?

우리는 바쁜 일상의 하루를 보내는 동안 수많은 공간을 스치고 다양한 사물들을 사용하게 됩니다. 이때 ‘광물’이라는 존재는 좀 더 편리하고 나은 삶을 살아갈 수 있도록 도와주는 역할을 하고 있습니다. 우리가 미처 생각하지 못한 곳에서도 쉽게 접할 수 있습니다.

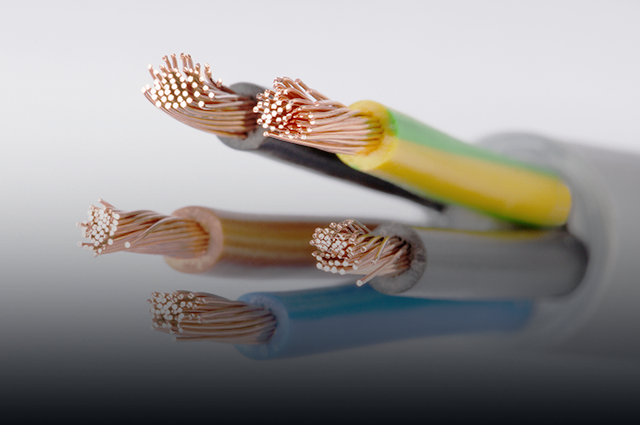

먼저, 직장인들이 업무를 하면서 자주 사용하는 복사지에는 ‘석회석’ 가루가 함유되어 있습니다. 석회석으로 종이를 만들면, 생산 제품의 백색도가 증가해 인쇄 성능을 향상시키는 동시에 목재 등 천연펄프의 사용량을 줄여 이산화탄소 저감 효과도 기대할 수 있습니다. ‘안티모니’라는 희소금속은 주로 방염제 성분으로 쓰입니다. 대표적으로 불에 잘 타지 않도록 하는 난연재가 들어있는 자동차의 납축전지, 전선피복제, 장난감과 같은 플라스틱 제품 등에 포함되어 있습니다.

추운 겨울날 가장 손이 가는 패딩 점퍼에도 보온효과를 높이기 위해 광물이 들어있습니다. 바로 ‘티타늄’ 성분입니다. 티타늄을 소재로 한 원단은 몸에서 발생되는 열을 잡아주어 착용 시 따뜻함이 배가됩니다. 또한, 미네랄이 풍부한 ‘규조토’를 피부미용팩으로 사용하게 되면 피부에 쌓인 노폐물을 흡착하고 진정 작용과 영양 공급 역할을 수행해 건강한 피부를 가꾸는 데 도움을 주게 됩니다.

복사지

인쇄 성능 향상

겨울 패딩

강한 보온성 및 정전기 방지

피부 미용팩

피부 보습 및 진정효과

전선 피복제

난연재의 필수원료

석회석

티타늄

규조토

안티모니

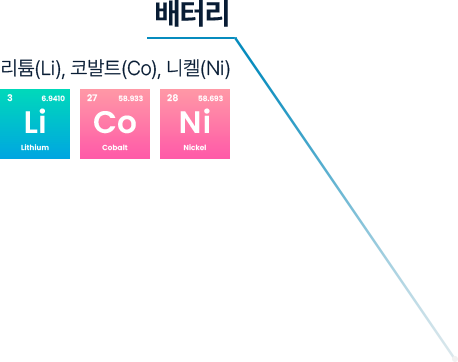

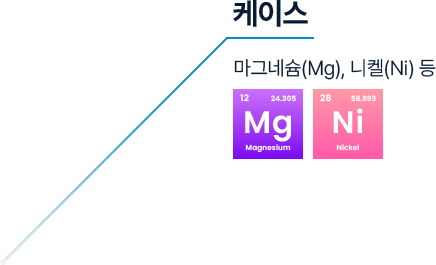

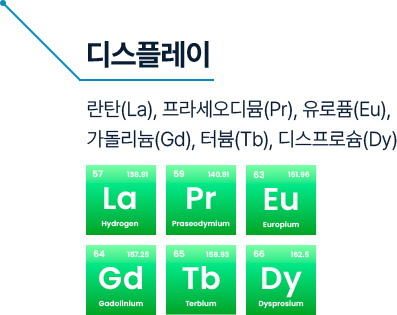

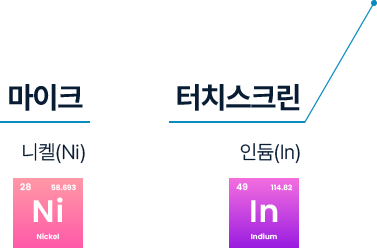

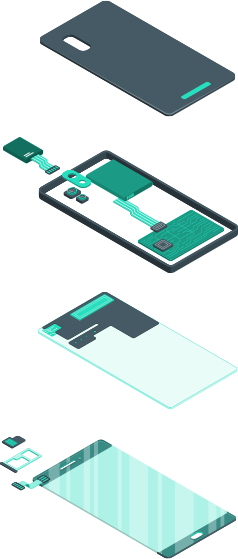

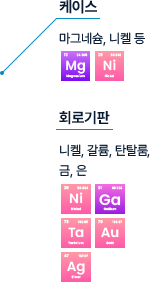

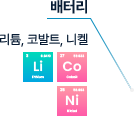

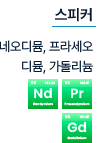

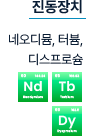

그렇다면 현대인들의 삶에서 떼려야 뗄 수 없는 필수품, 스마트폰에 함유된 광물은 얼마나 될까요? 금·은과 같은 귀금속부터 탄탈룸·갈륨·리튬 등 다양한 희소금속까지 포함해 가짓수가 무려 20가지가 넘습니다. 스마트폰은 도시광산이라 불릴 정도로 손으로 터치하는 화면을 비롯해 마이크, 스피커, 배터리, 각종 센서에 이르기까지 모든 부품에 수많은 광물이 쓰이고 있습니다. 환경부 자료에 따르면, 폐스마트폰 1대당 평균 금 0.034g이 함유돼 있는데, 자연에서 금광석 1톤을 캐도 금 추출량은 4~5g 정도이지만, 폐스마트폰 1톤을 모으면 300~400g의 금을 확보할 수 있다는 점을 시사하기도 합니다.

02

수많은 금속과 광물은 어떻게 얻을 수 있나요?

일상 곳곳에서 유용하게 쓰이는 광물들은 본래 깊은 땅 속에 숨겨져 있어, 이 자원을 캐내기 위한 채광 작업이 이루어져야 합니다. 그 방법은 채굴하고자 하는 목적 광물의 위치에 따라 크게 두 가지로 나누어집니다. 첫 번째는 노천 채광입니다. 광물이 지표 가까이 있을 경우에 계단식으로 깎아가면서 채굴을 시작하게 됩니다. 노천 채광은 갱내 채광보다 생산성이 높고 사고 발생 가능성이 낮아 안전하다는 장점이 있지만 채굴이 끝난 후 흙을 매워주지 않으면 수질 오염 및 홍수 등 환경문제를 초래할 수 있습니다.

두 번째는 갱내 채광입니다. 광물이 비교적 땅속 깊은 곳에 있어 노천 채광이 불가능할 경우, 지하에 갱도를 만들어 광석을 채굴하는 방법입니다. 채굴 작업 막장에서의 원활한 통신 및 근로자 안전 확보를 위한 인프라 설치 등 작업환경과 생산성 측면에서 노천채굴에 비해 경쟁력이 떨어지지만 기후의 영향을 거의 받지 않아 연중 고르게 조업할 수 있는 장점이 있습니다.

03

채굴된 광석은 모두 용광로에서 녹이면 되나요?

채광을 통해 얻어진 광석 중 철광석은 고온의 용광로에서 붉은 쇳물로 녹여 철강으로 만드는 것이 대부분 알려진 사실입니다. 그렇다면 철과 철을 주성분으로 한 합금을 제외한 금속을 총칭하는 ‘비철금속’의 경우에도 동일한 과정으로 생산될까요?

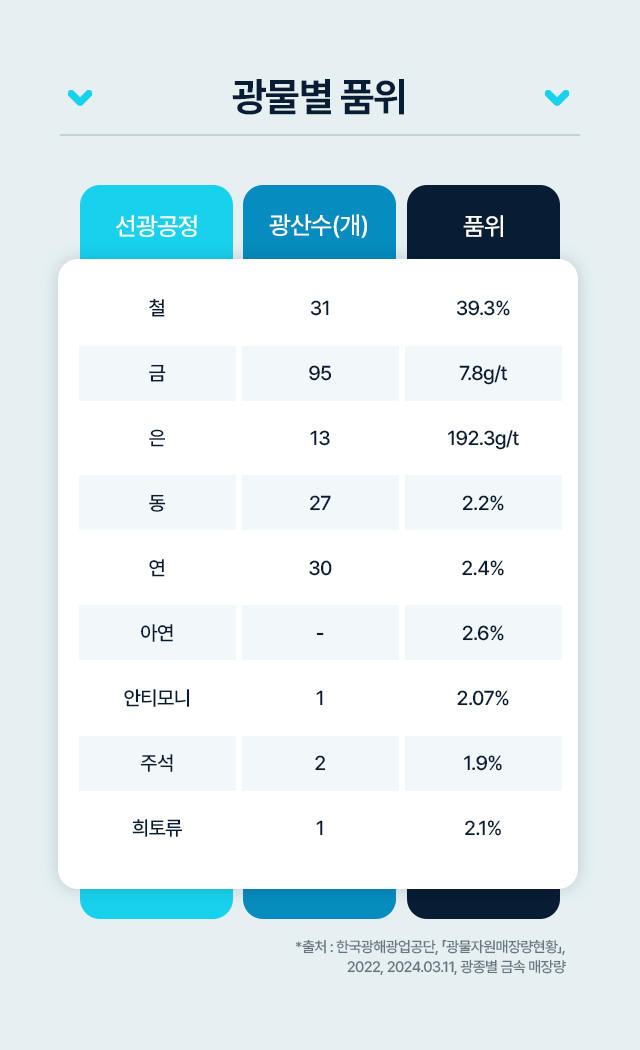

철광석의 철 함량은 비교적 높은 반면, 비철금속은 광석 내의 불순물이나 맥석 등이 섞여있어 그대로 용광로에 넣으면 얻을 수 있는 광물 함량이 매우 낮아지게 됩니다.

다시 말해, 광물의 품위*가 높지 않기 때문에 목적금속을 추출하고 그 외 불순물을 제거해 경제적 가치를 부여해 주는 선광 및 제련 공정이 실행되어야 합니다.

*품위(Ore Grade) : 자연 상태의 원석에 유용한 성분이 얼마나 함유되어 있는지 나타내는 수치

우선, 우리가 필요로 하는 광석을 골라내는 작업인 ‘선광(Beneficiation)’은 쉽게 말해 광석의 몸값을 높이는 과정이라 할 수 있습니다. 광산에서 원석을 잘게 부수어 유용한 광물들을 선별한 후 농축, 여과, 탈수, 건조의 과정을 통해 광물이 농축된 분말가루 형태인 ‘정광’을 생산합니다.

선광공정에 의해 얻은 정광을 화학적 환원 반응을 이용해 순수한 금속을 얻는 과정을 ‘제련(Smelting)’이라고 합니다. 이때 제련 과정은 광산이 아닌 설비를 갖춘 공장에서 이루어지는데, 고려아연에서 생산되는 아연과 연 제품의 경우, 각각 50%, 60% 수준으로 정광 내 목적금속 품위가 굉장히 높은 편임을 알 수 있습니다. 마지막으로 제련을 통해 만들어진 1차 생산물은 ‘정련(Refining)’ 과정을 거쳐 금속의 순도를 더욱 높이게 됩니다.

이러한 과정을 통해 생산된 금속 중에서도 자동차, 전기·전자, 건설 산업의 중요한 기초 소재 산업의 소재로서 중요하게 사용되는 구리, 알루미늄, 아연, 연, 니켈, 주석은 6대 비철금속으로 분류되고 있습니다.

비철금속이 우리 일상으로 닿을 때까지

04

우리나라도 순도 높은 금속을 만드는 곳이 있나요?

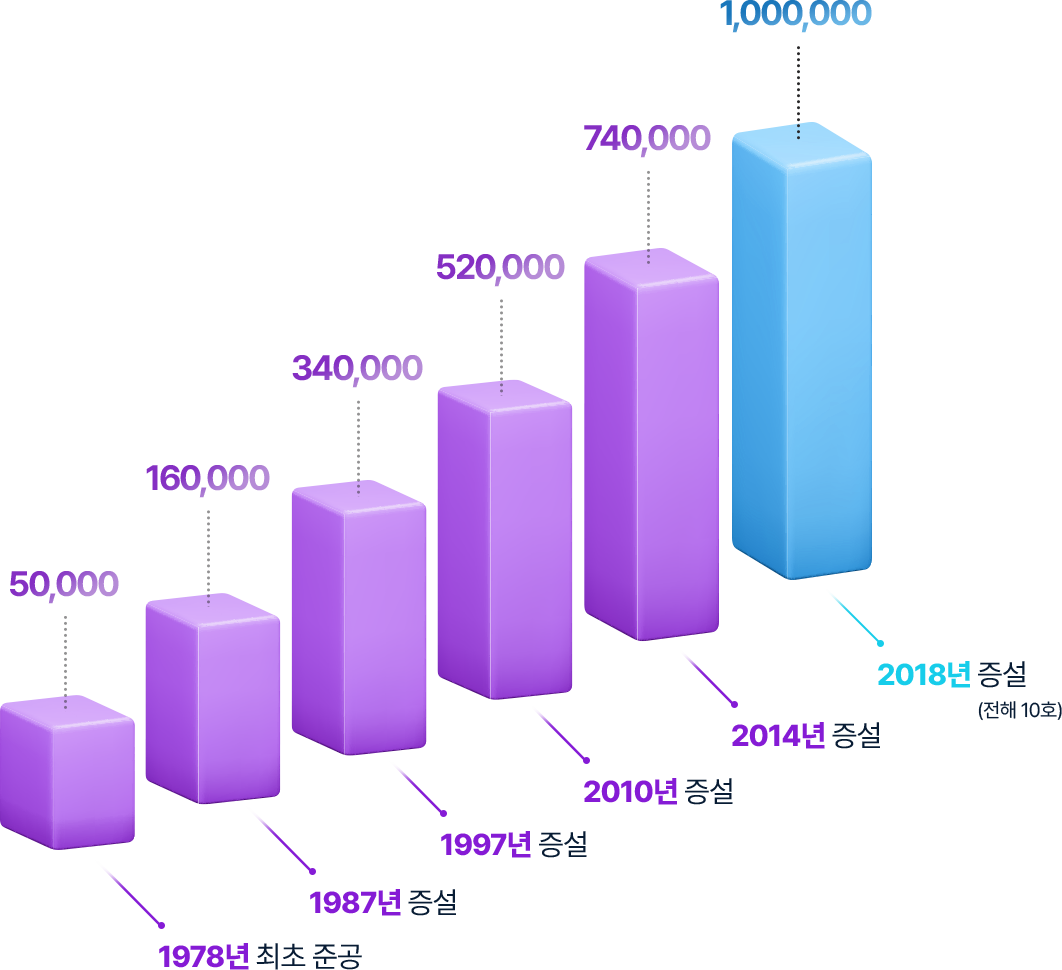

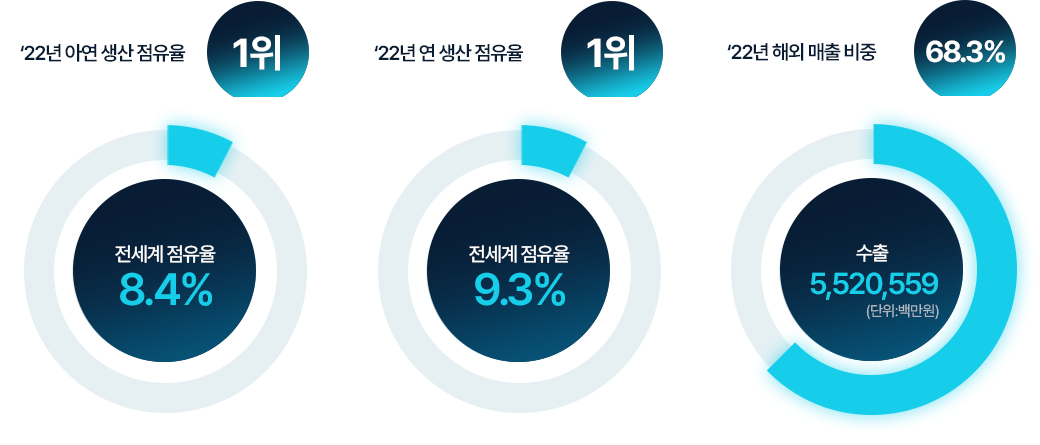

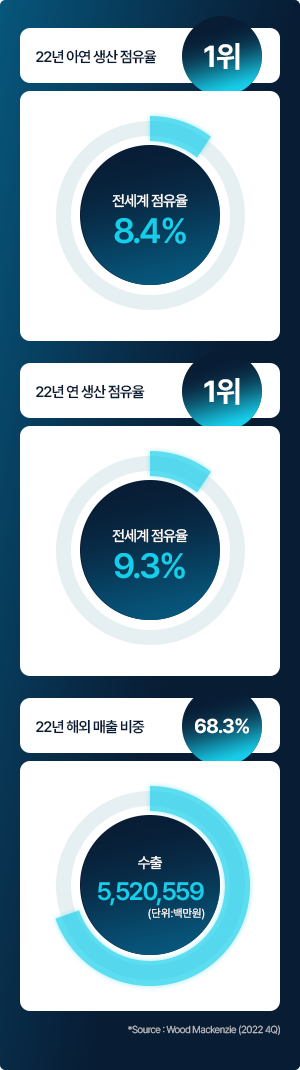

대표적으로 1974년 설립된 고려아연은 온산제련소를 기반으로 글로벌 No.1 제련 기업으로 성장해 왔습니다. 특히 고려아연의 ‘전해기술’은 가장 오랫동안 사용해 온 기술이며, 아연 전해 공장은 단일 제련소 기준 세계에서 가장 큰 규모의 생산 능력을 보유하고 있습니다.

연산 5만 톤에 불과했던 아연 생산능력은 현재 전해공장 기준으로 100만 톤을 자랑합니다. 고려아연은 1978년 아연공장 준공을 시작으로 기술연구소를 설립해 공정기술 및 품질연구에 적극 투자했습니다. 그 결과, 1986년 연산 3만 5천 톤 규모의 연 정련 공장을 준공해 아연과 연을 동시에 생산하게 되었고 이후에도 지속적인 설비증설을 통해 생산능력 확충에 나섰습니다.

또한 2018년 세계 최초로 상용화에 성공한 DRS 연 제련 공법을 통해 에너지 효율적이며 환경친화적인 연을 생산할 뿐만 아니라, TSL 공법을 도입해 제련 후 남은 부산물을 자원화하며 수익성을 증대시키고 있습니다.

고려아연이 전 세계 비철금속 분야를 선도할 수밖에 없는 이유 중 하나는 바로 아연, 연, 금, 은 동을 비롯해 10여 종의 비철금속을 연간 100만 톤 이상 생산하기 때문입니다. 아연과 연은 세계 시장 점유율에서 각각 1위의 위상을 자랑하고 있으며, 단일 제련소 기준 세계 최대 규모이자 세계 최다 생산능력을 갖춘 제련소로 인정받고 있습니다. 또한 해외 매출 비중이 68%에 달하며 비철금속 분야에서 글로벌 리더로 자리매김하고 있습니다.

고려아연은 이에 그치지 않고 더욱 커다란 성장을 위해 제련 부문의 미래 먹거리로 꼽히는 고순도 전기동과 반도체 황산 매출을 극대화하고, 올인원 니켈제련소가 준공되는 2026년부터 4대 비철금속(아연, 연, 동, 니켈)의 회수율을 극대화하는 통합 공정을 추진할 방침입니다.

앞으로도 고려아연은 50년간 축적된 세계 최고 비철 제련 기술력과 세계 1위 비철금속 기업의 역량을 활용해 이차전지 소재와 자원순환 사업, 신재생에너지 등 새로운 비즈니스 시장을 확보함으로써 지속가능한 성장의 발판을 마련해 나갈 것입니다.

글로벌 No.1

제련 기업 고려아연

오늘을 제련하며

새로운 내일의 가치를

만듭니다

korea Zinc

METAL

UNBOXING